お役立ち情報

USEFUL

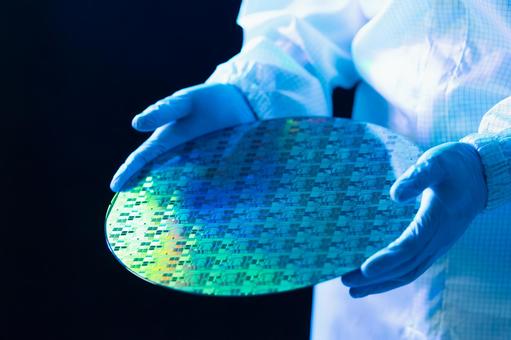

光半導体フラッシュのバリ取り

2024.09.11

光半導体(たとえばLEDやレーザーダイオードなど)を作る際には、半導体のウェハーから個々のダイ(チップ)を切り出す工程があり、この切り出しの際にバリが発生することがあります。成形や鋳造時に生じる薄い層や突起で、比較的広い面積にわたることが多いバリを「フラッシュバリ」と言います。

不要な突起物は、製品の性能や外観に悪影響を及ぼす可能性があるため、慎重に取り除く必要があります。フラッシュバリの除去は、精密な機械や工具を使って行われ、光半導体の品質を確保するための重要な工程です。

今回の記事では、フラッシュバリ取りの発生から除去までのプロセスをご紹介します。

フラッシュバリ取りのプロセス

1. フラッシュの発生

フラッシュバリは、成形や鋳造の際に型と素材の間に隙間が生じ、そこから素材が漏れ出すことで発生します。特に鋳造やプラスチック成形の過程でよく見られます。

[背景]

フラッシュは主に鋳造、成形、またはその他の加工工程で発生します。例えば、プラスチックの射出成形や金属の鋳造時に、型と素材の間にわずかな隙間が生じると、そこから素材が漏れ出し、フラッシュが形成されます。

[具体例]

射出成形:プラスチックが型に射出される際、型の隙間からプラスチックが漏れることでフラッシュができることがあります。

鋳造 :金属を型に流し込む際、型の隙間や不完全な型合わせにより、余剰な金属がフラッシュとして残ることがあります。

[特徴]

フラッシュは通常、部品のエッジや型の接触面に沿って広がり、非常に薄い層や微細な突起物として見られます。

2. フラッシュの除去

フラッシュ取りは、部品の外観や性能を維持するために必要です。以下の方法が一般的です。

[手作業での削り取り]

ツール :ナイフ、リューター、エナメルリムーバーなど。

プロセス:手作業でフラッシュを丁寧に削り取ります。特に複雑な形状の部品や精密な部品では、手作業が必要とされる場合があります。

[機械的な削除]

ツール :バリ取り機、研磨機、サンドブラストなど。

プロセス:機械を使用してフラッシュを削り取ります。これにより、高い精度で一貫した処理が可能です。サンドブラストは、部品の表面全体を均一に処理するのに有効です。

[研磨]

ツール :研磨パッド、研磨機など。

プロセス:フラッシュを研磨して取り除き、部品の表面を滑らかにします。研磨は特に表面仕上げが要求される場合に使用されます。

[化学的処理]

ツール :化学薬品(酸、アルカリなど)。

プロセス:特定の化学薬品を使用してフラッシュを溶かすか、腐食させて取り除きます。化学的処理は、大量生産や特定の材料に適していることがあります。

3. 最終確認

フラッシュ取りの後、部品や製品が品質基準を満たしているか確認することが重要です。

[検査]

目視検査:部品の表面を目視で確認し、フラッシュや他の欠陥がないか確認します。

測定 :精密な測定機器を使用して、部品の寸法や形状が規定通りであるか確認します。

機能試験:部品が設計通りに機能するかを確認するための試験を行います。たとえば、光半導体素子の場合、光の出力や電気的特性をテストします。

[確認]

品質基準:取り扱う部品や製品が、業界の品質基準や規格に適合していることを確認します。

最終調整:必要に応じて、最終的な調整や修正を行い、製品が仕様を満たすようにします。

フラッシュバリ取りのプロセスは、部品や製品の品質を確保するために欠かせない工程であり、適切な手法と慎重な作業が求められます。

まとめ

一般的なバリ(ダムバリ)と同様に、フラッシュバリも部品の品質に影響を与えるため、適切に除去し、製品が規定の品質基準を満たすようにすることが重要です。

当社では、各製造現場に適したバリ取り機をご提案いたします。お悩み、ご希望、気になる点など現場の生の声をお聞かせください。お電話「045-542-4778」または、お問い合わせ・資料請求・サンプル研磨フォームよりご連絡をお待ちしております。サンプル研磨やショールームの見学も受付けております。

以下の弊社製品は、光半導体フラッシュのバリ取りを非常に得意としております。