お役立ち情報

USEFUL

バフ研磨とは?知っておきたい基礎知識と最新動向

2024.03.12

製造業において製品の品質や見栄えを左右する重要な工程に「バフ研磨」があります。バフ研磨とは、布やフェルトでできた研磨工具(バフ)に研磨剤を付けて製品表面を磨き上げる表面仕上げ技術です。金属部品をはじめ様々な素材の表面を滑らかにし、光沢(ツヤ)を与えるために用いられます。最終工程で利用されることが多く、製品の外観価値向上や耐久性の向上に大きく貢献します。本記事では、バフ研磨の基本的な仕組みからメリット・デメリット、他の研磨方法との比較、導入時のポイント、注意すべき点、そして最新技術や業界動向に至るまで、押さえておきたいポイントを詳しく解説します。ぜひ設備投資や製造工程改善の検討にお役立てください。

バフ研磨の基本概要(仕組みとなぜ必要か)

まずバフ研磨の仕組みと必要性について押さえておきましょう。バフ研磨は、モーターで回転させた円盤状の「バフ」に研磨剤(コンパウンド)を塗布し、製品表面に押し当てて磨く方法です。バフは綿布やフェルト、ウールなど柔らかい素材でできており、高速回転することで表面のごく薄い層を微細に削り取ります。その結果、表面の小さな傷やくすみを除去し、滑らかで光沢のある仕上がりを実現できます。

なぜバフ研磨が必要とされるのか――その背景には、製品の外観品質と機能性への要求があります。例えば金属製品では、粗い加工のままでは表面に微細な傷や曇りが残り、見た目の印象が悪くなるだけでなく、腐食や摩耗の原因にもなり得ます。バフ研磨を施すことで表面が平滑化され、鏡面のようなツヤが生まれるだけでなく、凹凸が減るため汚れが付きにくく清掃性が向上したり、摩擦が減って耐久性が増すといったメリットがあります。要するに、バフ研磨は見た目の美しさと表面品質の向上の双方を達成するために欠かせない工程なのです。

バフ研磨は単独で行われることもありますが、一般的には研磨工程の最終仕上げとして位置付けられます。前段階でサンドペーパーや砥石による粗研磨・中研磨を行い、大きな傷や加工目を取ったあと、最後にバフ研磨で微細な欠陥を除去しツヤを出す、という工程です。この組み合わせにより、効率よく高品質な表面仕上げが可能になります。特にステンレスやアルミニウムなど光沢仕上げが求められる素材では、バフ研磨によって製品価値を高める最終仕上げが行われています。

バフ研磨のメリット

バフ研磨には、製造業の現場で広く採用されているだけの多くの利点があります。主なメリットをいくつか見てみましょう。

- 高い光沢と美観の実現:バフ研磨最大のメリットは、製品表面に鏡のような高い光沢を与えられることです。適切な研磨剤とバフ素材を使い分けることで、半ツヤ程度から鏡面仕上げまで自由に調整できます。美しい外観は製品の付加価値を高め、最終製品の印象向上やブランド力強化にもつながります。

- 表面の微細な欠陥除去:バフ研磨を行うことで、肉眼では見えにくい微細な傷やバリ(加工時に出る尖った突起)を取り除くことができます。これにより表面の平滑度が上がり、後工程でメッキや塗装を行う場合も仕上がり品質が向上します。滑らかな表面は耐腐食性や耐摩耗性の向上にも寄与し、製品寿命の延長が期待できます。

- 幅広い素材への適用:バフ研磨は主に金属に対して用いられますが、プラスチックやガラス、木材など多様な素材にも応用可能です。たとえばアクリル樹脂をバフ掛けして透明度を上げたり、楽器や家具の木製部分を磨いて艶出しすることもできます。適切な研磨剤とバフを選択すれば、素材特性に合わせた最適な仕上げが行えます。

- 柔軟な加工性:手作業によるバフ研磨は職人の熟練度により細かな調整が可能で、複雑な形状や細部のある製品でも対応しやすいというメリットがあります。一方で専用機械を使った自動バフ研磨では、大量生産品を短時間で安定した品質に仕上げることが可能です。つまり、手仕上げと機械仕上げを使い分けることで生産量や製品形状に柔軟に対応できるのも利点です。

- コストパフォーマンスの良さ:一見すると手間のかかるバフ研磨ですが、その効果を考えればコストパフォーマンスに優れた方法でもあります。小規模な製品であれば手作業でも少ない投資で高品質な仕上げが得られますし、大量生産においては自動機を導入することで一個あたりの仕上げコストを抑えることができます。また、バフ研磨機は研磨材の消費電力も比較的低く、装置のメンテナンスも容易なため、長期的には安定した運用が可能です。

バフ研磨のデメリット

優れた仕上げが得られるバフ研磨ですが、留意すべき課題やデメリットも存在します。事前に把握して適切な対策を講じることが重要です。

- 仕上がり品質のばらつき:バフ研磨の仕上がりは、作業者の技量や作業条件に依存する面があります。特に手作業では、わずかな力加減や当て方の違いで光沢にムラが出たり、微細な傷が残ることもあります。大量生産時に全て手作業で行う場合、均一な品質を保つのが難しい点はデメリットです。対策としては、作業手順の標準化や熟練作業者の育成を行うほか、自動研磨装置を導入して一定の圧力・速度で加工することで品質の均一化を図る方法があります。

- 人手作業に伴うコスト増:バフ研磨は他の表面仕上げ方法(例:電解研磨や化学処理)と比べると人的な作業負担が大きく、コストがかかりやすい面があります。熟練の職人による手磨きでは時間もかかるため、人件費がコスト高の要因となります。また、一度に処理できる製品数にも限りがあるため、生産性の面で劣る場合があります。このため、大量ロット品では自動化装置や他の研磨法への切り替えを検討し、コストダウンを図るケースもあります。

- 複雑形状や細部の研磨難易度:製品の形状によっては、バフが届きにくい凹部や細かい隙間の研磨が難しいことがあります。曲面や複雑形状ではバフ面が均一に当たらず、磨き残しやムラが生じるリスクがあります。無理に押し当てると形状エッジが削れすぎたり、逆に奥まった部分は艶が出ないまま残ったりすることもあります。この点への対処として、製品形状に合わせた小径バフや先端工具を用いる、工程を分割して別途手磨きする、あるいは研磨用ロボットで複雑な動きをプログラムするといった工夫が必要です。

- 熱による影響:高速回転するバフで擦るため、研磨中に摩擦熱が発生します。特に薄肉の金属板や熱伝導率の低い素材では温度上昇により部品が変形したり、材料によっては表面が酸化して変色する場合もあります。せっかく鏡面に仕上げても熱の影響で酸化被膜が付くと品質低下につながります。対策として、研磨時に適宜冷却剤を使う、一定時間ごとに作業を中断して熱を冷ます、研磨後速やかに防錆処理を施す、といった温度管理・酸化防止策が重要です。

- 粉塵・研磨くずの発生:バフ研磨では金属の微粉や研磨剤の粉塵が発生します。これらが作業環境に飛散すると、作業者の健康被害(粉塵の吸引による肺への影響など)や、製品への付着による仕上がり不良を招く恐れがあります。特に換気が不十分な閉鎖空間での研磨作業は粉塵濃度が上がりやすく危険です。防止策として、研磨エリアに集塵・換気設備を設置し粉塵を速やかに排気すること、作業者に防じんマスクや保護メガネを着用させることが必要です。粉塵対策を徹底することで作業環境の安全確保と製品品質の維持につながります。

以上のように、バフ研磨にはいくつかの課題も存在しますが、適切な設備投資や作業管理によって多くは解決・緩和できます。次章以降では他の研磨方法との比較や、設備導入のポイントなどを見ていきましょう。

バフ研磨の主な用途(活用される業界・製品)

バフ研磨はその仕上がりの美しさから、非常に幅広い業界・製品で活用されている技術です。製造業の経営者にとって、自社のどのような製品・分野でバフ研磨が有効かを把握しておくことは重要です。主な用途例をいくつか挙げます。

- 自動車業界:自動車の金属部品や装飾パーツではバフ研磨が多用されています。例えば、ホイールのアルミホイール部分、エンブレムやモールなどのメッキ前研磨、エンジン部品の一部(インテークパイプの内面仕上げなど)に使われます。高級車の外装モールやバンパーの一部には鏡面仕上げが求められるため、バフ研磨によって美しい外観と防錆性を確保しています。

- 航空・宇宙業界:航空機部品やロケット部品でも、アルミニウム合金やチタン合金の表面仕上げにバフ研磨が用いられます。特に航空機の内装金属部品やエンジンの一部、タービンブレードのエッジ仕上げなど、軽量性と耐久性を両立するための平滑仕上げに貢献しています。また、光学機器の一部として宇宙機器の反射板やセンサー部品を磨く際にも、高精度なバフ研磨が役立っています。

- 建築・インテリア:建築分野ではエレベーターの内装パネルやドアノブ、手すり、装飾金属板など、人目に触れる金属部分の仕上げにバフ研磨が使われます。ステンレス製のエントランス看板やモニュメント、家具の金属脚・取手なども鏡面仕上げにすることで高級感を演出できます。インテリア雑貨や高級家具で真鍮やアルミ部品を磨き上げるケースもあり、デザイン性向上の仕上げとして欠かせません。

- 医療機器・食品機械:ステンレス製の医療器具や手術器具、食品加工機械の部品では、衛生面と耐腐食性確保のためにバフ研磨が活用されています。表面を滑らかにすることで汚れや菌の付着を防ぎやすくし、洗浄・殺菌を容易にする狙いがあります。例えば手術用ハサミやメスの刃先近く、調理用ミキサーの羽根やタンク内部などは、鏡面に近い仕上げが求められバフ研磨が行われます。

- 宝飾・雑貨・その他:ジュエリー産業では指輪やブレスレット、時計のケース・バンドなど貴金属製品の最終研磨にバフ掛けは必須です。研磨によって宝石や金属の輝きを最大限に引き出します。また楽器(サックスやトランペットなどの管楽器、シンバル)、陶磁器の釉薬部分の艶出し、一部のプラスチック製品の光沢仕上げなど、製品の見た目の美しさを追求する場面でバフ研磨は広く利用されています。

以上のように、自動車から医療、日用品に至るまでバフ研磨の活躍の場は多岐にわたります。自社製品で「見た目の品質」や「表面の平滑さ」が要求される箇所があれば、バフ研磨の適用を検討する価値があるでしょう。

他の研磨方法との比較(電解研磨・ショットブラストなど)

研磨・表面仕上げの方法はバフ研磨以外にもいくつか存在し、それぞれ特性が異なります。ここでは代表的な電解研磨とショットブラストを中心に、バフ研磨との違いを比較します。(必要に応じてバレル研磨など他の手法にも触れます。)

電解研磨との比較

電解研磨(でんかいけんま)は、製品を特殊な電解液に浸して電流を流すことで表面を溶解・平滑化する化学的な研磨方法です。バフ研磨との主な違いは以下の点です。

- 研磨の原理:バフ研磨が機械的に表面を削るのに対し、電解研磨は化学的に金属表面を溶かすことで凹凸を平滑化します。電解液中で陽極に接続した製品表面の凸部分が優先的に溶出するため、微細な凹部との高低差が埋まっていく仕組みです。

- 仕上がりと適用素材:電解研磨は主にステンレス鋼やチタン、アルミニウムなど特定の金属に適用され、非常に滑らかで清浄な表面を得るのに適しています。ステンレスではバフ研磨と同等以上の光沢(鏡面)を出すことも可能で、同時に表面に不動態皮膜(腐食に強い層)を形成できる利点もあります。ただし電解研磨は金属専用であり、プラスチックや木材には使えません。また素材によっては対応する電解液や条件が限定されます。

- 形状への対応:電解研磨は液に浸して処理するため、複雑な形状やパイプの内面など手が届かない部分も均一に研磨できるのが強みです。一方バフ研磨は工具が接触できる範囲に限られるため、内側の細かい部分には物理的に届かない場合があります。この点で電解研磨は多数の小型部品や複雑形状部品を同時処理するのに適しています。

- コスト・設備:電解研磨には専用の薬液槽や電源装置、排水処理設備が必要で、初期投資や運用コストがかかります。また薬液の管理・廃棄など環境対応も求められます。バフ研磨は比較的シンプルな機械(研磨機とバフホイール)で始められ、薬品を使わない分取り扱いも容易です。ただし手作業主体の場合は人件費コストがかかる点で、一概にどちらが安いとは言えず、処理量や求める品質によって最適な方法を選択する必要があります。

まとめると、電解研磨は高い清浄性・均一性が求められる場合や、複雑形状の同時処理に適しており、バフ研磨は柔軟な対応力と機械的なツヤ出しに優れると言えます。ステンレス部品の仕上げなどでは、コストや形状に応じてバフ研磨と電解研磨を使い分けている企業も多くあります。

ショットブラストとの比較

ショットブラストは、砂や金属粒(ショット)を圧縮空気などで高速噴射し、製品表面を打撃・研削する方法です。錆取りや表面のスケール除去、塗装前の足付けなどに広く使われています。バフ研磨との相違点を見てみましょう。

- 仕上がりの質感:バフ研磨が光沢のある滑らかな面を作るのに対し、ショットブラストはマットで均一な艶消し面を作るのに適しています。ショット材の粒度を変えることで細かな梨地(サテン)調から粗いザラザラまで調整できますが、基本的には光沢は出ません。むしろ「ツヤを抑えた落ち着いた表面」や「塗装の食いつきを良くする粗面」を得る手法です。

- 目的の違い:ショットブラストは主に表面の清浄化や粗化が目的であり、錆びた鋼材から腐食層や塗膜を除去する、鋳造品の型砂を落とす、溶接後のスケールを飛ばす、といった下地処理として用いられます。一方バフ研磨は最終仕上げとしての光沢出しや微細研磨が目的です。例えばステンレス製品では、まずショットブラストで表面の汚れや鋳肌を落とし、その後にバフ研磨でツヤを出すという組み合わせもあります。

- 加工スピード・対象:ショットブラストは装置内でショットを連続的に噴射して処理するため、短時間で広い面積を一括処理できます。大量の部品をドラム式装置でまとめてブラストすることも可能です。そのため、大型構造物や多数の小物部品の同時処理に向いています。バフ研磨は一つ一つの部品を磨く傾向が強く、大面積の処理は時間がかかりますが、その分きめ細かな仕上げができます。したがって、大まかな表面処理はショットブラスト、最終の光沢仕上げはバフ研磨といった風に目的に応じて使い分けるケースが多いです。

- 設備・安全面:ショットブラスト装置は防塵の密閉キャビネットや大型のブラスト室が必要で、使用する研掃材(スチールグリットやガーネット砂など)の回収・再利用システムを備えます。また、ブラスト作業中は大量の粉塵が発生するため、作業環境管理が重要です。バフ研磨はオープンな作業環境でも可能ですが、その分粉塵が飛散しやすく防護が必要です。どちらの方法も粉塵や騒音への安全対策は不可欠ですが、ブラストの方が騒音レベルや粉塵量が大きい傾向があります。

以上、電解研磨とショットブラストを中心に比較しましたが、他にもバレル研磨(メディアと部品を容器に入れて振動や回転で磨く方法)や研磨布紙・グラインダー研磨など様々な手法があります。バフ研磨はそれらの中でも最終的な光沢付与や微細仕上げに特化した方法と位置付けられます。製品や品質要求に応じて、必要なら他の研磨法との組み合わせや選択を検討すると良いでしょう。

バフ研磨機導入時のポイント(設備投資の判断基準と補助金活用)

自社でバフ研磨を内製化するか、設備を導入するかの判断は、経営者にとって重要な意思決定です。以下にバフ研磨機導入を検討する際の主なポイントを整理します。

- 加工ニーズと採算性の評価:まず、自社製品でバフ研磨がどの程度必要か、その頻度・数量を把握しましょう。処理数量が多く、外注費がかさんでいる場合や、バフ仕上げの品質が製品価値に直結する場合は、自社に設備を持つメリットが大きくなります。一方、年に数回程度しか発生しないような場合や、非常に大型の製品で特殊な研磨が必要な場合は、引き続き専門業者に委託したほうが効率的なこともあります。投資額に対するコスト削減効果(ROI)や、生産リードタイム短縮効果などを試算して採算性を評価します。

- 求める仕上げ品質と人材:鏡面度合いや仕上がり精度の高い研磨品質を求める場合、熟練の研磨技術者が必要です。自社で人材育成する場合、教育期間やノウハウ蓄積に時間がかかる点も考慮しましょう。反対に、専用バフ研磨機やロボットシステムを導入すれば、ある程度自動で安定品質を出せますが、その場合でも機械のオペレーションやメンテナンス知識を持つ人材配置が必要です。人手による品質ばらつきの課題を感じている場合は、自動化設備の導入が有効な解決策となります。

- 設備の種類とレイアウト:バフ研磨設備にも様々なタイプがあります。小型の卓上バフ機から、複数のバフホイールを備えた自動バフ研磨ライン、ロボットアームにバフを取り付けて柔軟に動作させるシステムまで、多様です。製品サイズや形状に適した機種を選ぶことが重要です。また、導入スペースの確保や、防音・防塵のためのブース設置、電源容量や排気設備の整備など、工場内レイアウトやインフラの準備も忘れずに検討しましょう。

- 補助金・助成金の活用:日本では中小企業の生産性向上や省力化投資を支援するため、「ものづくり補助金」など各種補助金制度があります。バフ研磨機の導入も、生産プロセス革新や品質向上による競争力強化と位置付ければ、補助金の対象となる可能性があります。また地方自治体によっては産業用ロボット導入補助や公害防止設備への助成など、用途別の支援制度も存在します。設備投資コストを抑えるためにも、国や自治体の支援策を調査し、有効に活用することを検討しましょう。

- 将来の拡張性と保守体制:導入後のメンテナンス体制や、将来的な増産・新製品への対応もポイントです。購入予定のバフ研磨機について、メーカーのサポート体制(修理部品の供給、技術サポート)、研磨消耗品(バフや研磨剤)の調達性を確認します。さらに、今後製品ラインナップが増えたり寸法が変わった場合にも対応できる汎用性のある機種かどうかも考慮しておくと安心です。

以上の点を踏まえて判断すれば、バフ研磨機導入の是非が見えてくるでしょう。設備投資は大きな決断ですが、上手く活用できれば品質向上とコスト削減の両立につながり、ひいては自社競争力の強化となります。

企業が知っておくべきバフ研磨の注意点(環境規制・安全対策)

バフ研磨を行う企業が必ず押さえておくべきなのが、環境面や安全面での注意点です。適切な対策を怠ると労働災害や環境トラブルにつながりかねませんので、以下の項目を確認しましょう。

- 作業環境と粉塵規制:前述のとおりバフ研磨では研磨粉塵が発生します。日本の労働安全衛生法や関連法令では、作業場における粉塵濃度の規制や、有害物質を扱う場合の管理基準が定められています。バフ研磨自体は化学薬品を大量に使う工程ではありませんが、金属粉塵の長期吸入は健康被害の恐れがあります。作業場には局所排気装置(集塵フードなど)を設置し、定期的にフィルター清掃や粉塵の適切な廃棄を行いましょう。また、研磨剤に含まれる成分によってはPRTR法(特定化学物質の環境への排出量届出制度)の対象となるものもありえます。使用する研磨剤の成分を把握し、必要に応じて届け出や管理を行うことも大切です。

- 騒音・振動対策:バフ研磨機や集塵機のモーター音、研磨時の振動音など、作業環境は騒音が発生します。長時間高い騒音にさらされると作業者の聴力に悪影響を及ぼすため、防音対策や作業者の耳栓着用などの措置が必要です。工場周辺環境への騒音漏れにも配慮しましょう。また、大型の研磨機を設置する場合は床振動が発生しないよう防振措置を講じるとともに、振動工具取扱いに関する安全基準にも留意します。

- 安全な作業手順と保護具:バフ研磨作業では高速回転するバフに作業着や手袋が巻き込まれるリスク、研磨中のワーク(加工物)が跳ね飛ばされるリスクなどがあります。作業者にはゆったりした服装を避けさせ、必要に応じてエプロンや面体シールドなどを着用します。手袋については賛否がありますが、ケガ防止のため耐切創性の高い薄手の手袋を使いつつ、巻き込まれないよう慎重に作業することが求められます。作業開始前のバフ摩耗状態の点検、研磨剤の塗布量チェック、作業中の二人体制(万一の時の対応要員確保)など、安全管理ルールを明確に定め遵守しましょう。

- 廃棄物処理と環境への配慮:バフ研磨そのものは化学薬品反応ではないため有害廃液は出ませんが、使用済みの研磨剤が付着したバフや集塵装置に回収された粉塵は産業廃棄物として適切に処理する必要があります。特にステンレスや特殊合金の粉塵にはニッケルやクロムなど環境中で好ましくない金属成分を含む場合もあります。信頼できる産廃業者に委託し、法令に従って処理してください。また、研磨により出た微細な金属粉を回収・リサイクルする取り組みも昨今注目されています。環境負荷低減の観点からも、廃棄物の削減と適切な処理は企業の社会的責任として重要です。

以上の点を守りつつ、安全第一でバフ研磨作業を行えば、労働災害や環境トラブルのリスクを大きく減らすことができます。安全でクリーンな研磨工程の実現は従業員の安心にもつながり、ひいては安定した生産活動を支える土台となります。

まとめ

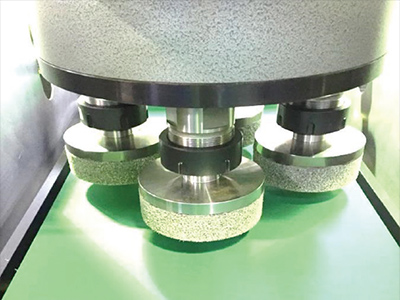

バフ研磨のプロセスにより、製品は美しい仕上がりを得るだけでなく、表面の滑らかさが向上し、耐久性が増します。バフ研磨は製品の品質向上や美観を追求する工業分野やアートにおいて不可欠な技術となっています。 トーバン工業株式会社は、トータルバフ研磨機メーカーとして、自動投入機、バリ取り研磨機、洗浄乾燥機、自動搬出機、オートストッカーまでの一連のラインをサポートさせていただきます。製造工程に合わせたご提案をいたしますので、お電話「045-542-4778」または、お問い合わせ・資料請求・サンプル研磨フォームよりご連絡ください。

以下の弊社製品は、非常に高性能なバフ研磨機です。