お役立ち情報

USEFUL

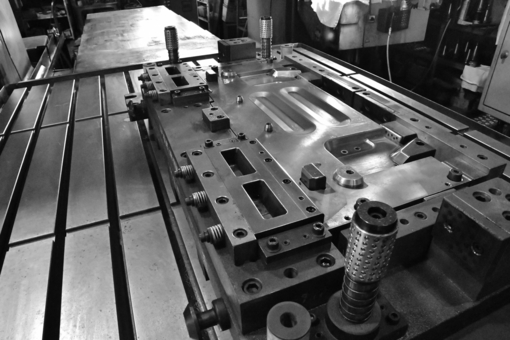

射出成形で発生したバリの発生原因と対策

2024.09.30

射出成形とは、プラスチック製品を効率よく作るための製造方法で、自動車部品、家電、日用品など、さまざまな製品の製造過程で利用されています。

この技術は高い生産性と複雑な形状の部品を一度に成形できる利点がありますが、不十分なバリ対策は品質低下に直結しますので、常に注意が必要です。

当記事では、射出成形におけるバリの発生原因とその対策についてご説明します。

1. バリの発生原因

- 型締力不足

型締力は、射出成形機が金型を閉じる力のことを指します。

型締力が不足していると、射出時に樹脂の圧力が型の隙間から漏れ出し、バリが発生する原因となります。特に、複雑な形状の製品や大きな部品では、型締力が適切でないとバリのリスクが高まります。 - 型設計の不適切

- 射出速度と圧力

射出速度や圧力が高すぎる場合、樹脂が金型内で急激に流動し、型の隙間から漏れ出ることがあります。これにより、製品のエッジにバリが形成される可能性が高まります。

一方で、逆に射出速度が遅すぎる場合も、樹脂の流動が不均一になり、バリの発生を招くことがあります。 - 温度管理の不適切

樹脂温度や金型温度の管理が不十分な場合、バリの発生を助長します。

樹脂が適正な温度でないと、流動性が低下し、型の隙間に樹脂が詰まることでバリが発生することがあります。また、金型温度が高すぎると、樹脂が早く硬化しきれずにバリが発生することもあります。

2. 発生を防ぐ方法

バリを防ぐための対策はいくつかあります。

- 型締力の適正化

バリを防ぐためには、まず型締力を適切に設定することが重要です。

金型の設計や製品の特性に応じて、必要な型締力を正確に計算し、射出成形機の設定を行います。型締力が十分であることで、樹脂の漏れを防ぎ、バリの発生を抑えることができます。 - 金型の設計改善

金型設計の段階で、逃げ面やパーティングラインの位置、型の合いを十分に考慮することが大切です。

精密な金型加工を行い、型の合いを厳密にすることで、バリの発生を抑えることが可能です。また、冷却系統を適切に設計し、均一な冷却を実現することも重要です。 - 射出条件の最適化

射出速度や圧力、樹脂温度、金型温度などの射出条件を最適化することが、バリ防止の鍵となります。

樹脂の特性に応じて適切な射出条件を見極め、必要に応じて試験を行い、最適な設定を見つけることが重要です。特に、射出速度や圧力は製品の特性に大きく影響を与えるため、慎重に調整する必要があります。 - 品質管理の強化

射出成形プロセスの各段階で品質管理を徹底することも重要です。製造中に発生した不具合を早期に発見し、迅速に対処するための体制を整えます。定期的なメンテナンスや金型の点検を行い、バリが発生しやすい要因を排除することが、製品の品質を維持するために不可欠です。

3. 射出成形で発生したバリ除去

発生してしまったバリを除去作業には、機械的な方法(バリ取り機の導入、研磨機やグラインダーの使用)、手動による除去(ニッパーやカッターの使用)、化学薬品の使用、熱風や加熱による除去など、様々な方法がありますが、中でもバリ取り機の導入は特におすすめです。

その理由をご紹介します。

- 効率性

バリ取り機は、大量生産においてに作業を行えるため、作業時間を大幅に短縮できます。手作業では時間がかかるバリの除去を、自動化することで生産性が向上します。 - 均一性

機械によるバリ取りは、一貫した力や速度で作業を行うため、バリの除去結果が均一になります。これにより、製品の品質が向上し、再作業の必要が減ります。 - 労働負担の軽減

手作業でのバリ取りは体力を使い、作業者にとって負担が大きい場合があります。バリ取り機を導入することで、作業者の負担が軽減され、安全性も向上します。 - 精度の向上

バリ取り機は、細かな調整が可能で、複雑な形状の製品でも正確にバリを除去できます。これにより、製品の精度が向上し、使用時の不具合を減少させることができます。 - コスト削減

初期投資が必要ですが、長期的には労働コストの削減や不良品の減少によるコスト削減が見込めます。特に大量生産を行う場合、その効果は顕著です。 - 自動化の可能性

バリ取り機は他のプロセスと連携して自動化できるため、生産ライン全体の効率化が図れます。これにより、トータルでの生産性が向上します。

これらの理由から、バリ取り機の導入は、特に大量生産や品質管理が求められる環境で非常に効果的です。

まとめ

射出成形におけるバリの発生は、さまざまな要因が絡み合っており、その対策には多角的なアプローチが求められます。射出成形の製品品質と作業効率についてお悩みの方は、是非当社のバリ取り機の導入もご検討ください。

お電話「045-542-4778」または、お問い合わせ・資料請求・サンプル研磨フォームよりご連絡をお待ちしております。

以下の弊社製品は、射出成形によって発生するバリ取り作業に適しています。