お役立ち情報

USEFUL

ラップ研磨(ラッピング研磨)とは?特徴・用途とバフ研磨との違い

2026.01.21

製品の表面仕上げにはさまざまな研磨方法があります。中でも「ラップ研磨(ラッピング研磨)」と「バフ研磨」は表面を滑らかにする代表的な手法です。両者はどちらも表面を磨く加工ですが、その目的や仕上がりの特性は大きく異なります。本記事では、ラップ研磨の基本とその仕組み、バフ研磨との違いや使い分けのポイントについて解説します。精密な平面度を追求したい場合と、表面の光沢を重視したい場合で最適な手法は異なるため、研磨工程の導入を検討する際の参考にしてください。

1. ラップ研磨とは?基本的な定義と概要

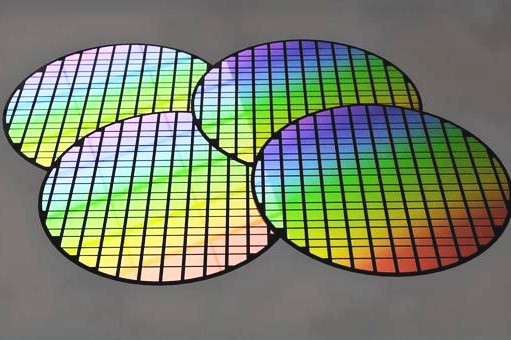

ラップ研磨(ラッピング研磨)とは、工作物(ワーク)の表面を微細な砥粒で磨き上げて平滑化する表面加工技術です。英語の「Lapping(ラッピング)」に由来し、LAP研磨やラップ仕上げとも呼ばれます。シリコンウエハーや光学部品、精密部品などの素材表面を平坦かつ滑らかにするために用いられる研磨法で、仕上げ工程の一種です。

なお、「ラップ研磨」と「ラッピング研磨」は基本的に同じ意味で使われます。本記事では特に断りがない限りラップ研磨と表記します。業界によってはラップ研磨という言葉がポリッシング研磨(鏡面研磨)を指す場合もありますが、一般的にはラップ研磨は高精度な平面研磨を意味し、後述するバフ研磨(ポリッシング)は鏡面光沢を出す研磨として区別されます。

2. ラップ研磨の仕組みと工程

ラップ研磨は、定盤(ラップ盤)と呼ばれる平坦な円盤状の台の上に加工物を置き、その間に砥粒を含んだ研磨剤(ラップ剤)を介在させて表面を擦り合わせることで行います。研磨剤に含まれる遊離砥粒(自由に動く微細な研磨粒子)がワークと定盤の間に挟まれ、圧力と相対運動によって表面を微小に削り取ります。砥石のように砥粒が固定されていないため、面全体を均一に磨くことができ、高い平面度・平行度を実現できるのが特徴です。

基本的な工程としては、以下のようになります:

1.定盤へのセット

平滑な金属製のラップ盤上に加工対象のワークを載せます(両面を同時に加工する装置では、ワークを保持するキャリアにセットします)。

2.研磨剤の投入

酸化アルミニウムや炭化ケイ素、ダイヤモンドなどの砥粒を含んだ液状のラップ剤を定盤上に供給します。

3.圧力と摺動

上から適度な圧力をかけつつ、定盤(および上定盤)とキャリアを回転させ、ワークを定盤上で滑らせます。このとき遊離砥粒が流動しながらワーク表面を少しずつ削っていきます。

研磨の進行

一定時間加工を続け、所定の寸法精度・表面粗さになるまで研磨を行います。遊離砥粒による研磨は低速・低圧で安定して進行し、発熱も少ないため歪みや応力の影響を抑えられます。

5.仕上げと洗浄

目標の精度に達したら研磨を終了し、ワークを取り出して洗浄します。表面には砥粒による微細な擦り傷(梨地状のマットな仕上がり)が残ります。

ラップ研磨には加工方法の違いから「湿式」と「乾式」の2種類があります。湿式ラッピングは砥粒が含むスラリーを用い低い圧力で行う方法で、加工量が多く荒仕上げ~中間仕上げに適しています(仕上がり面は無光沢)。一方、乾式ラッピングは研磨液を抑え高い圧力で行う方法で、加工量は少ないものの精密な仕上げに適し、光沢のある鏡面に近い表面が得られます。装置の種類としては、片面ラップ盤(一枚の定盤で片面ずつ研磨)と両面ラップ盤(上下二枚の定盤でワークの両面を同時研磨)があります。加工規模に応じて、手作業によるラッピングから、半自動機・全自動機まで各種装置が利用されています。

3. バフ研磨との違い(工程・仕上がり・用途・適合材質)

バフ研磨(バフ仕上げ)は、回転する布やフェルト製のバフホイールに研磨剤を塗布し、ワーク表面を磨き上げる方法です。柔らかいバフが素材表面に密着し、研磨材とともに表面の微細な凸凹を擦り潰すことで、高い光沢(鏡面)を与えることができます。ラップ研磨と同様に研磨剤を使う点は共通しますが、硬い平板に固定して削るラップ研磨と異なり、バフ研磨では柔軟な研磨工具で表面をなでるように磨くため、加工原理・目的が大きく異なります。

主な相違点を以下にまとめます。

加工原理

ラップ研磨は平面の定盤と加工物の間に遊離砥粒を挟み、摩擦作用で表面を削る方法。バフ研磨は綿布やフェルト等のバフに研磨剤を付着させ、バフ自体を高速回転させて表面を研磨します。

目的と仕上がり

ラップ研磨はミクロン単位の寸法精度や平面度を追求し、平滑で均一だが光沢のない表面(梨地状)に仕上げるのが特徴です。一方、バフ研磨は外観上の美しさや光沢を高めることが目的で、鏡面のような輝く表面を得ることができます。

対応素材

ラップ研磨は鉄・ステンレス・アルミ・銅などの金属はもちろん、セラミックス、ガラス、樹脂など非常に幅広い材料に適用可能です。特に硬く脆い材料(ファインセラミックスや超硬合金など)は通常の研削やバフでは加工しにくいですが、ラップ研磨なら高精度に仕上げられます。バフ研磨は主にステンレスやアルミなどの金属類、およびアクリルなど一部樹脂製品に用いられます。セラミックやガラスのような硬質材料はバフでは磨けないため、そうした材料の仕上げにはラップ研磨が選択されます。

形状適性

ラップ研磨は平面同士の摺動による加工のため、平板状の部品や互いに平行な面の仕上げに適しています。バフ研磨はバフが柔軟に形状に馴染むため、平面だけでなく曲面や複雑な形状の表面も磨きやすい利点があります。

精度と公差

ラップ研磨では、平面度や厚み公差が±1µm以下、表面粗さRa 0.01µm以下といった超精密な仕上げも可能です。バフ研磨はそこまでの寸法精度は出せず、光沢重視の仕上げであるため、厳密な寸法管理が必要な箇所には不向きです。

加工時間・コスト

ラップ研磨は高い精度を得る分だけ加工に時間がかかり、熟練や専用設備も必要になるため、相対的にコストや工数が大きい傾向があります。バフ研磨は比較的短時間で作業が完了し、表面をきれいにできるため、量産品の外観仕上げなどでは低コストで効率的に運用できます。

以上のように、ラップ研磨は「精度重視」、バフ研磨は「外観重視」の研磨方法と言えます。製品の機能性向上が目的なのか、見た目の美しさが目的なのかによって最適な手法が異なる点を押さえておきましょう。

4. ラップ研磨のメリット・デメリット

ラップ研磨には他の仕上げ方法にない多くの利点があります。一方で留意すべき短所も存在します。ここではラップ研磨固有のメリット・デメリットを整理します。

メリット

- 高精度・均一な仕上がり

遊離砥粒による均一加工により面全体をムラなく仕上げられ、ミクロンオーダーの寸法精度・平面度およびRa0.01µm級の滑らかな表面粗さを達成できます。砥粒の切り込み量が安定しているため加工面のバラつきも少なく、製品ごとの性能差や歩留まり低下を招きません。 - 低熱・低応力加工

低速かつ適度な圧力で研磨するため加工中の発熱が少なく、素材が焼け(熱変色や硬化)る心配がありません。熱による歪みやクラックの発生を抑え、材料本来の性質を損なわずに仕上げられるのも長所です。 - 機能向上

ラップ研磨により表面粗さが大幅に改善されることで、部品の摩擦低減や耐摩耗性向上につながります。例えば摺動部やシール面の平滑度が上がれば、発熱やエネルギーロスの低減、気密性の確保など、製品の信頼性・寿命向上に寄与します。

デメリット

- 時間とコストがかかる

ラップ研磨最大の欠点は加工に時間を要する点です。高精度ゆえに一度に除去できる材料量が僅かで、厚みのあるものや大量生産には不向きです。そのため、他の方法に比べ工数・コストが増大する傾向があります。 - 専用設備と技術が必要

平面度を保証するためのラップ盤やスラリー供給装置などの専用機材が必要であり、設備投資が発生します。さらに最適な研磨条件の設定には経験が要求されるため、ノウハウのない現場では精度を出すのが難しい場合もあります(もっとも、この点は外部の専門業者に依頼することで解決可能です)。 - 鏡面光沢には不向き

ラップ研磨後の表面は梨地状のマット仕上げとなるため、外観上の光沢を求める場合には追加でポリッシング(バフ研磨)工程が必要です。最終製品の見栄えを重視する用途では、ラップ研磨だけでは目的を達成できないことがあります。

5. ラップ研磨の主な用途

ラップ研磨は主に、その高精度が要求される局面で活用されています。以下に代表的な用途例を挙げます。

光学部品

レンズやプリズム、ミラー基板などの光学素子では、高い平面度や平滑度が必要です。ラップ研磨により光学面の歪みを除去し、均一な面粗さを確保することで、光学系の性能向上に貢献します。

半導体・電子部品

シリコンウェハーの研磨平坦化やハードディスク用基板の表面仕上げなど、電子デバイス分野でもラップ研磨が使われます。

金型の仕上げ

精密金型の合わせ面や型面など、部品同士の密着や製品の形状精度に影響する箇所にラップ研磨が活用されます。型の歪みや段差をなくすことで、成形品の品質安定と金型の長寿命化につながります。

ベアリング・摺動部品

軸受け(ベアリング)のレース(転走路)や機械部品の摺動面は、摩擦を低減しスムーズな動作を得るために極めて平滑であることが求められます。ラップ研磨は真円度・平面度を高め、表面の微小な凹凸を除去することで、これら機能部品の性能を最大化します。

精密部品全般

航空宇宙や自動車、医療機器などの分野で使われる精密部品の最終仕上げにも採用されています。例えばエンジン部品のシール面や油圧機器のバルブシートなど、僅かな誤差が性能に影響する部位にラップ研磨が適用されています。

6. 対応する素材の例(金属・ガラス・セラミック・樹脂など)

前述の通り、ラップ研磨は多様な素材に対応可能な汎用性の高い工法です。主な対応素材と特徴を以下にまとめます。

金属

鉄鋼材料、ステンレス鋼、アルミニウム合金、銅合金など幅広い金属に適用できます。硬度や靭性に応じて砥粒を選べば、一般鋼から焼入れ鋼まで高精度に仕上げ可能です。ステンレス製品ではラップ研磨後にバフ仕上げを併用することで、精度と光沢の両立も可能です。

セラミックス

アルミナ、ジルコニア、窒化ケイ素などの工業用セラミックスは非常に硬く脆いため、ダイヤモンド系の砥粒を用いたラップ研磨が有効です。セラミック基板や精密部品の平面仕上げに活用されています。

ガラス

光学ガラスやガラス基板の平坦化にもラップ研磨が用いられます。微粒子の研磨材を用いることで、ガラス表面を傷めずに滑らかに磨き上げることができます。ガラスは緻密で硬い反面、バフでは磨きづらいため、ラッピング研磨が適しています。

樹脂(プラスチック)

樹脂材料は柔らかいため通常は砥石研磨やバフ研磨で十分な場合が多いですが、光学用樹脂レンズの型や高精度樹脂部品の仕上げにはラップ研磨が使われることがあります。低温で加工できるため、熱に弱い樹脂でも寸法変化を抑えて研磨できる利点があります。

一方、バフ研磨が主に用いられる素材は金属(ステンレス、真鍮、アルミ等)や一部樹脂です。例えばステンレス板の鏡面仕上げやアルミ部品の光沢出し、アクリル板の透明度向上などにバフが活躍します。しかし、硬度が極めて高い材料(超硬合金やセラミックなど)は前述の通りバフでは対応困難なため、研磨材としてダイヤモンドを用いたラップ研磨やポリッシングが選択されます。

7. 研磨機・装置の種類(手動・半自動・自動など)

ラップ研磨およびバフ研磨に用いられる装置には、作業規模や目的に応じて様々な種類があります。ここでは研磨機の代表例を紹介します。

手動ラップ(ハンドラッピング)

少量の加工や試作品の調整には、熟練作業者が平面ラップ板にコンパウンド(研磨剤)を塗布し、手でワークを擦り合わせて研磨する方法が用いられます。バルブの当たり付けなど整備作業でも伝統的に行われてきた手法です。シンプルな反面、精度は作業者の技能に依存します。

ラップ盤(平面研磨装置)

平坦な定盤を回転させ、一定の圧力下でワークを研磨する機械です。片面用と両面同時加工用があり、両面式では上下2枚の定盤でワークを挟み込み、キャリアと呼ばれる治具にセットした複数の部品を同時に平行・平坦に仕上げられます。一度に多数のワークを加工できるため生産効率に優れ、半導体ウェハーの研磨装置などに利用されています。

自動バフ研磨機

自動化されたバフ研磨装置も存在します。ロボットアームにバフホイールを取り付け、プログラム制御で製品表面を均一に研磨するシステムや、複数の回転バフを並べて量産品を連続研磨する装置などがあります。人手による研磨ムラを減らし、安定した光沢仕上げを実現します。

8. 当社サービスへの導入例とご提案

弊社では、長年にわたり精密研磨加工に携わっており、研磨機械の選定・導入支援まで幅広く対応可能です。

「高い平面度と光沢を両立させたい」「この材料でも研磨できるか?」といったお悩みがございましたら、ぜひ当社までお気軽にご相談ください。製品の用途や求める品質に応じて、最適な研磨方法のご提案やサンプル加工を行わせていただきます。

9. まとめ

ラップ研磨(ラッピング研磨)は、ミクロン精度の平坦性や表面粗さの改善を実現する高度な研磨技術であり、バフ研磨とは目的もプロセスも大きく異なります。本記事で述べたように、ラップ研磨は精密さを追求する加工であり、バフ研磨は外観の美しさを追求する加工です。加工ニーズに応じて適切な手法を選定することが、製品の品質と生産効率を両立する鍵となります。場合によってはラップ研磨とバフ研磨を併用し、それぞれの長所を活かすことも有効です。